冷卻曲線

冷卻曲線(Cooling curve)金屬熱處理過程中,工件加熱后的冷卻溫度和時間曲線。可用等距、單對數或雙對數坐標繪圖。

冷卻曲線可表示:淬火時的冷卻方式淬火介質的冷卻能力鋼在連續或等溫冷卻過程中的組織轉變焊后空冷過程中焊接件的脆性敏感性高溫合金高溫淬火后冷卻過程中強化相的析出等。另外,在金屬的熱分析中,熔融金屬從液態到固態的溫降和時間參數曲線也稱為冷卻曲線,其水平線為結晶溫度。

簡介 編輯本段

冷卻曲線又稱 階梯冷卻曲線,是用熱分析法繪制凝聚體系相圖的重要依據。階梯冷卻曲線上的平臺和轉折點代表了一定溫度下相變的信息,根據 階梯冷卻曲線可以繪制二元凝聚體系的相圖。傳統的手工繪圖方法不僅麻煩,而且不可避免地引入人為錯誤隨著計算機技術在數據處理中的應用,可以使用計算機編輯。

冷卻曲線

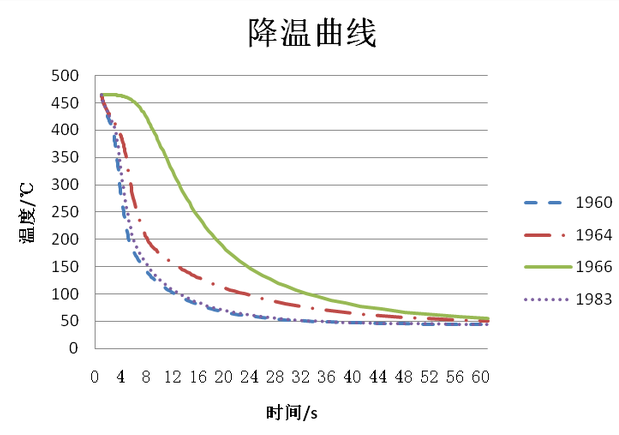

冷卻曲線冷卻曲線是記錄不同變形條件下的金屬材料以不同的冷卻速度冷卻時,時間與溫度的關系的溫度時間曲線。它顯示了沒有變形的材料的轉變點和有變形的轉變點經過比較,發現鋁和鋁合金在這兩種情況下有明顯的區別。利用相變過程中體積變化的原理,可以在熱模擬器上測量動態相變點在材料熱加工過程中,溫度變化不伴隨應變,變形對相變的產生有影響所以這種動態過程中記錄的溫度時間關系曲線是隨著連續的變形過程而變化的,所以稱之為冷卻曲線。

特點 編輯本段

在這種曲線上,一般都標明了相變的條件和材料的名稱;通過使用這種曲線,可以控制變形、以獲得所需材料的結構和性能。材料在極端的加熱和冷卻速度下,或同時存在變形的條件下發生相變的溫度和時間,稱為動態相變點。借助特殊設備,可以獲得常規方法一般難以測量的極端條件下的相變。

動態相變點的含義如下:1)建議在常規加熱或冷卻速率下難以獲得的結構可以在高速加熱或冷卻速率下獲得。圖2顯示了低碳鋼在不同加熱速率下的連續加熱曲線。該圖表明。加熱速度提高到100℃/在S點,點A和A上升在這個速度以上,鋁和鋁合金隨著速度的增加而減少;

2)隨著變形的進行,相變點也發生變化,這是由于材料內部的變形能、結構的界面能、表面能等等都變了。

與過冷度 編輯本段

純金屬的結晶是在一定的溫度下進行的,通常用熱分析法來測量。首先,金屬被熔化,然后緩慢冷卻。在冷卻過程中,每隔一段時間測量一次溫度,最后將測量結果繪制在溫度時間坐標上,即可得到圖形(a)純金屬的冷卻曲線如圖所示。

從冷卻曲線可以看出,隨著時間的推移,熔融金屬的溫度降低。當冷卻到一定溫度時,冷卻曲線上出現一條水平線段,這條水平線段對應的溫度就是金屬的理論結晶溫度(T)另外從圖(b)從曲線中還可以看出,在實際的結晶過程中,金屬必須從液態冷卻到理論溫度(T)以下才開始結晶。這種現象被稱為過冷。理論結晶溫度T和實際結晶溫度T之間的差值T稱為過冷。實驗研究表明,金屬在結晶過程中的過冷度不是一個恒定值,它與冷卻速度有關冷卻速度越大,過冷度越大,金屬的實際結晶溫度越低。

在實際生產中,金屬結晶必須在一定的過冷度下進行,這是金屬結晶的必要條件。

事例 編輯本段

通過觀察成分固定的材料的冷卻曲線,可以獲得很多關于材料結晶過程的信息。所謂冷卻曲線,就是以溫度為時間的函數繪制的冷卻循環曲線,相變點作為特征點出現在曲線上。

對于鉛-錫合金系統,圖中給出了六種不同成分的冷卻曲線。曲線I示出了純鉛從液態開始冷卻,并且在液態中觀察到平滑的曲線。當達到結晶點A時,結晶開始。由于結晶潛熱的釋放,出現了A-aˊ溫度保持線。從a開始,新形成的固相繼續冷卻,溫度沿平滑曲線下降。這條曲線的特點是純金屬和具有確定熔點的物質的共同特征,如曲線ⅵ所示的純錫的冷卻曲線。

對于61.9%Sn合金,可以觀察到由圖中曲線ⅳ確定的熔點。與純金屬不同,它是由兩種成分不同結構的固相形成的機械混合物,稱為共晶反應,即,

L←→α+β

需要指出的是,共晶反應是在固定的溫度下發生的,在反應中,合金液和結晶后的兩個固相是固定的。

圖中曲線ⅲ為40°%錫合金的冷卻曲線。合金液體被連續冷卻到K點,并且Sn在Pb中的固溶體開始在液相中形成(α)小顆粒,并釋放能量,所以曲線的斜率突然減小。這些小晶粒的形成使剩余合金液中Sn的濃度增加,從而使結晶點降低。為了繼續形成新的固相,必須繼續冷卻。更多固相的連續形成使得剩余合金液體中Sn的濃度更高,這進一步降低了結晶點因此,出現了固化溫度范圍,并且對應的上特征溫度是初始結晶溫度,下特征溫度是最終結晶溫度。當溫度達到k’在點,剩余合金液體的成分達到點e(61.9%Sn)所以此時發生共晶反應,剩余的合金液結晶成兩種成分不同結構的固相形成的機械混合物,在冷卻曲線上也可以觀察到等溫保留線。隨后,固體混合物繼續冷卻。圖中冷卻曲線ⅴ與ⅲ相似,分析方法相同,不同的是先析出Pb在Sn中的固溶體β。

圖中曲線ⅱ為13%錫合金的冷卻曲線。曲線h”上面類似曲線ⅲ,而白h”起初,曲線的斜率突然下降,這是由于自h”首先從α固溶體中析出第二相β固溶體,同時釋放能量。

現在,所有的相變點都可以根據冷卻曲線上相同的溫度轉移到溫度上—分量坐標,并將物理意義相同的特征點連接成曲線,得到上圖所示的導聯—錫相圖。圖中A-E-b是所有合金處于液態時的最低溫度,稱為液相線;A-C-E-D-B線是所有合金處于固態的最高溫度,稱為固相線。在液相線和固相線之間,液體、固體和兩相的共存稱為液體—固兩相區。

附件列表

詞條內容僅供參考,如果您需要解決具體問題

(尤其在法律、醫學等領域),建議您咨詢相關領域專業人士。